Podstawowa rola regulatorów ciśnienia w dynamice płynów

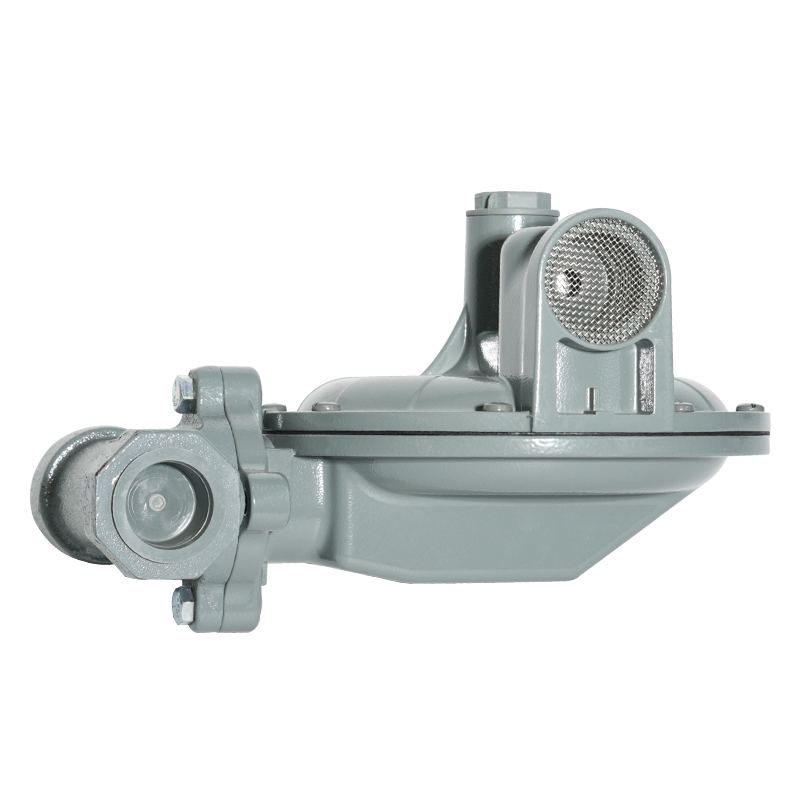

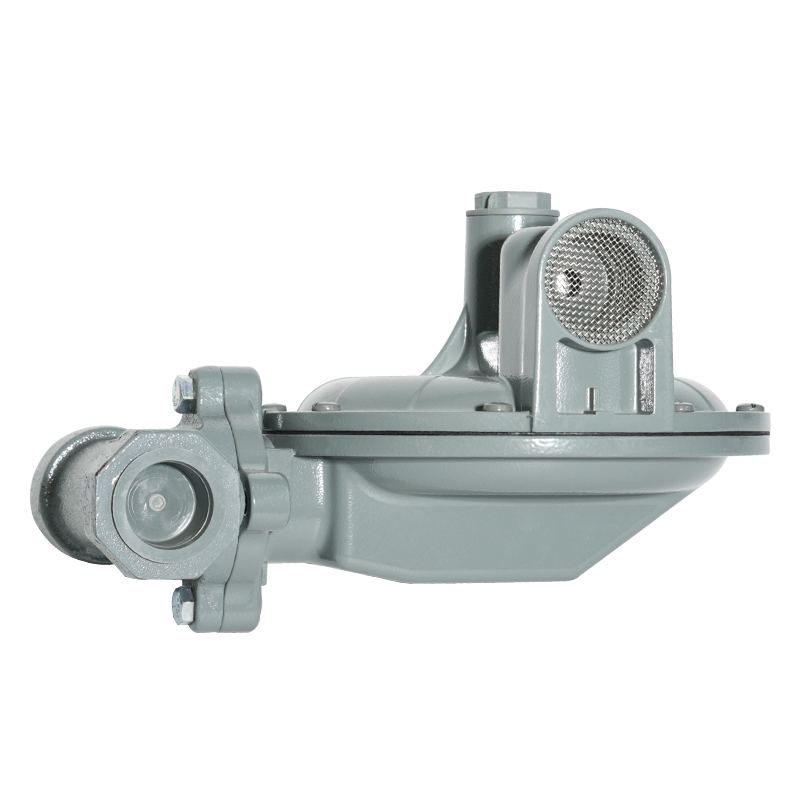

A regulator ciśnienia to zasadniczo wyrafinowany typ zaworu sterującego, zaprojektowany w celu zmniejszenia wysokiego, potencjalnie wahającego się ciśnienia wlotowego ze źródła gazu lub przewodu do niższego, stałego ciśnienia wylotowego wymaganego przez dalszy system. Działanie to jest niezbędne do skutecznego zarządzania energią w układach płynów, zapewniając działanie wrażliwego sprzętu w ramach zaprojektowanych parametrów i zapobiegając katastrofalnym awariom spowodowanym nadmiernym ciśnieniem. Mechanizm rdzeniowy działa na zasadzie równowagi sił, gdzie element obciążający, zwykle regulowana sprężyna, wywiera siłę skierowaną w dół na element czujnikowy, który z kolei działa na element ograniczający, często zawór grzybkowy, otwierając ścieżkę przepływu. Gdy gaz przepływa przez zwężkę i wzrasta ciśnienie za zaworem, ciśnienie to wywiera przeciwną siłę na element czujnikowy, powodując modulację zaworu w kierunku bardziej zamkniętego położenia, aż siły znajdą się w równowadze. Ta ciągła, samokorygująca się pętla sprzężenia zwrotnego umożliwia regulatorowi ciśnienia utrzymanie stałego ciśnienia tłoczenia pomimo wahań ciśnienia zasilania lub zmian zapotrzebowania na wyjściu.

Zalety i dobór dwustopniowych regulatorów ciśnienia gazu w zastosowaniach przemysłowych

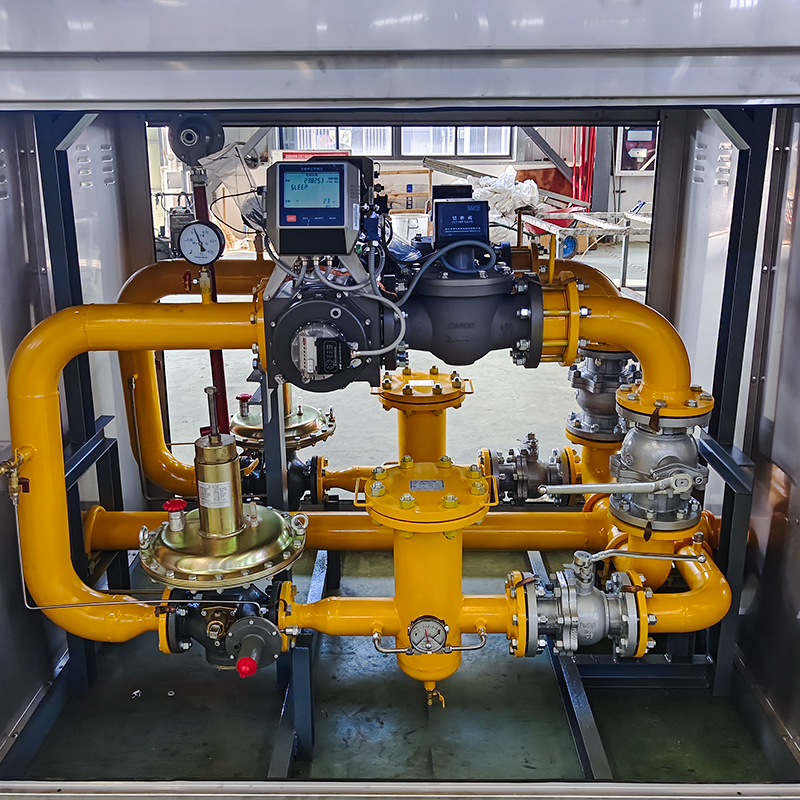

W zastosowaniach wymagających wyjątkowej stabilności i precyzyjnej kontroli przez dłuższy czas, szczególnie w przypadku butli z gazem pod wysokim ciśnieniem, dwustopniowy regulator ciśnienia gazu oferuje znaczne korzyści. W odróżnieniu od modeli jednostopniowych, w których cała redukcja ciśnienia odbywa się w jednym etapie, regulator dwustopniowy dzieli proces na dwa oddzielne, następujące po sobie etapy. Pierwszy stopień redukuje początkowe wysokie ciśnienie w butli do pośredniego, wstępnie ustawionego ciśnienia. To ciśnienie pośrednie jest następnie podawane do drugiego etapu, w którym przeprowadzana jest ostateczna redukcja do wymaganego ciśnienia roboczego. Ten proces podwójnej redukcji skutecznie izoluje końcowe ciśnienie tłoczenia od szerokiego spadku ciśnienia wlotowego, który ma miejsce w przypadku wyczerpania się butli z gazem. W rezultacie dwustopniowe regulatory charakteryzują się doskonałą stabilnością, wymagają rzadszej regulacji i oferują bardziej spójne natężenie przepływu, co jest krytyczną koniecznością w pracy laboratoryjnej, oprzyrządowaniu analitycznym lub długoterminowych wysokociśnieniowych przemysłowych systemach zasilania. Wybór dla tak wymagających scenariuszy musi uwzględniać wymagany zakres ciśnienia wyjściowego i zdolność do obsługi maksymalnego oczekiwanego ciśnienia wlotowego ze źródła.

Jak regulatory wysokiego ciśnienia radzą sobie ze spadkiem ciśnienia w systemie

Zjawisko znane jako „opadanie” jest nieodłączną cechą regulacji ciśnienia i opisuje niewielki, niepożądany spadek ciśnienia wylotowego, który pojawia się wraz ze wzrostem natężenia przepływu przez reduktor. W środowiskach o wysokim ciśnieniu i dużym przepływie minimalizacja tego efektu ma ogromne znaczenie dla utrzymania integralności procesu. Regulatory wysokiego ciśnienia zostały specjalnie zaprojektowane w celu ograniczenia opadania dzięki połączeniu cech konstrukcyjnych. Jednym z kluczowych czynników jest efektywny obszar elementu czujnikowego; większe membrany lub tłoki mogą zapewnić większy obszar równowagi sił, co skutkuje dokładniejszą i dokładniejszą regulacją zaworów. Co więcej, sztywność i konstrukcja sprężyny obciążającej zostały starannie dobrane, aby zapewnić minimalną zmianę siły sprężyny w całym zakresie ruchu zaworu. Zaawansowane konstrukcje wysokociśnieniowe mogą również zawierać odciążone gniazda zaworów, które zmniejszają wpływ zmieniającego się ciśnienia wlotowego na siłę otwarcia zaworu, umożliwiając w ten sposób reduktorowi bardziej precyzyjną reakcję i utrzymywanie ustawionego ciśnienia bliższego wartości idealnej, nawet w warunkach zwiększonego przepływu.

Porównanie elementów czujnikowych w kontroli ciśnienia gazu: membrana kontra tłok

Wybór pomiędzy membraną a tłokiem jako elementem czujnikowym decyduje o wielu parametrach działania regulatora, w szczególności o jego szybkości reakcji i maksymalnym ciśnieniu, jakie może bezpiecznie kontrolować. Membrany, zwykle zbudowane z elastycznych materiałów, takich jak polimery lub metal, oferują dużą powierzchnię, na którą oddziałuje ciśnienie za zaworem, zapewniając wyjątkową czułość i umożliwiając bardzo precyzyjną kontrolę w zakresie niskich i średnich ciśnień. Są cenione za zastosowania wymagające dużej dokładności i minimalnych odchyleń ciśnienia. I odwrotnie, tłoki, które są sztywne i zazwyczaj wykonane z metalu, są stosowane w zastosowaniach wymagających bardzo wysokiego ciśnienia, gdzie występujące siły mogłyby zagrozić integralności strukturalnej membrany. Chociaż tłoki mogą wykazywać nieco mniejszą czułość ze względu na tarcie powodowane przez uszczelki i mniejszą powierzchnię efektywną, ich solidna konstrukcja pozwala im bezpiecznie wytrzymać ekstremalne ciśnienia wlotowe, często tysiące funtów na cal kwadratowy, co czyni je standardem w kontroli sprężonych gazów przemysłowych z przewodów lub cylindrów wysokiego ciśnienia.

Czynniki krytyczne wpływające na dokładność regulatorów ciśnienia gazu o wysokim przepływie

Dokładność, z jaką wysokoprzepływowy regulator ciśnienia gazu może utrzymać ustawione ciśnienie wyjściowe, nie zależy wyłącznie od jego wewnętrznego mechanizmu, ale także pod silnym wpływem kilku czynników zewnętrznych i wewnętrznych. Kluczowy jest rozmiar elementu zwężającego zawór, określony częściowo przez jego współczynnik przepływu; kryza o niewłaściwym rozmiarze może prowadzić do efektów prędkości, które wprowadzają turbulencje i zmniejszają stabilność sterowania. Wybór materiału na gniazdo zaworu i uszczelki jest również istotnym czynnikiem, ponieważ elementy te muszą być odporne na erozyjne działanie gazu poruszającego się z dużą prędkością i utrzymywać integralność uszczelnienia w całym zakresie temperatur roboczych. Co więcej, sama temperatura gazu wpływa na jego gęstość, co może subtelnie zmieniać dynamikę energii w miarę rozszerzania się gazu w gnieździe regulatora. Osiągnięcie prawdziwej dokładności przy wysokim przepływie często wymaga starannego zaprojektowania systemu, aby zminimalizować ilość cząstek stałych przed reduktorem i zapewnić, że reduktor jest dobrany do pracy w najbardziej stabilnym zakresie regulacji, unikając zarówno warunków skrajnego dławienia, jak i całkowicie otwartego przepływu.

Rozwiązywanie problemów z wahaniami ciśnienia wylotowego: diagnoza i korekta

Gdy regulator ciśnienia gazu nie utrzymuje stałego ciśnienia wylotowego, wykazując niepożądane wahania, często wskazuje to na awarię elementu lub niedopasowanie operacyjne do systemu. Najczęstszymi przyczynami są zanieczyszczenia, takie jak cząstki stałe lub zanieczyszczenia gromadzące się na gnieździe zaworu, które uniemożliwiają całkowite zamknięcie zaworu i prowadzą do stopniowego wzrostu ciśnienia lub nadmiernego zablokowania. Innym częstym problemem jest wewnętrzne zużycie lub zmęczenie elementu czujnikowego, takie jak pęknięta membrana lub zużyte uszczelki tłoka, co pogarsza mechanizm równoważenia sił. Subtelnym, ale częstym problemem jest przewymiarowanie regulatora, w którym zawór stale pracuje w pobliżu pozycji całkowicie zamkniętej, co prowadzi do „drgania” lub niestabilności. Rozwiązywanie problemów rozpoczyna się od odizolowania regulatora i sprawdzenia pod kątem oznak widocznych uszkodzeń lub zanieczyszczeń. Korekta często polega na wymianie zużytych części wewnętrznych, zainstalowaniu odpowiedniej filtracji przed zaworem, aby zapobiec przyszłym zanieczyszczeniom, lub, w przypadku przewymiarowania, wymianie urządzenia na regulator o niższym przepływie, zapewniającym pracę w środku stabilnej krzywej regulacji. Prawidłowe początkowe napięcie sprężyny i odpowietrzanie systemu są również istotnymi praktykami zapewniającymi stabilną pracę.

Skontaktuj się z nami