1. „Kod elementu” materiałów stopowych: przełamywanie tradycyjnych granic wydajności

Żelaza i zwykła stal węglowa była kiedyś głównym nurtem materiałów zaworów LPG. Chociaż mają pewną sztywność, trudno jest zrównoważyć wytrzymałość i odporność na korozję. Tradycyjna stal jest podatna na deformację zmęczenia pod wysokim ciśnieniem, a długoterminowe ciśnienie może powodować lokalne przerzedzenie, a nawet pęknięcie korpusu zaworu; Stal węglowa nie ma odporności na siarczki i wilgoć w gazowym skroplonym gazie, a rdza powierzchniowa nie tylko zmniejsza uszczelnienie, ale może również się oderwać i zablokować kanał rdzenia zaworu. To „jedno traci drugą” charakterystykę, która zmusza sprzęt do często utrzymywania lub nawet wymiany, zwiększając koszty użytkowania i zagrożenia dla bezpieczeństwa.

Nowy materiał stopowy buduje „Sieć Synergy wydajności”, wprowadzając kluczowe elementy, takie jak Chromium (CR), Molybdenum (MO) i Nickel (NI). Jako podstawowy składnik odporności na korozję chrom tworzy gęstą folię pasywacyjną trójtlenku chromu na powierzchni stopu, izolując bezpośredni kontakt między gazem skroplonym a macierzą metalową; Wzmocnienie stabilności folii pasywacyjnej, szczególnie w środowiskach wysokiej temperatury i wysokiej wilgotności, hamując wżery i korozję szczelin; Poprawa wytrzymałości oraz odporności kwasu i alkalicznego stopu, jednocześnie zmniejszając ryzyko korozji międzykrystalicznej. Elementy te nie są po prostu nałożone, ale tworzą blokującą strukturę poprzez precyzyjne proporcje, dzięki czemu stop ma zarówno wysoką siłę, jak i zdolność adaptacji środowiskowej.

2. Przełom 1 charakterystyk: Idealna równowaga między wysoką wytrzymałością a lekką

Nowa stal stopowa porzuca tradycyjną ideę „gęstości handlu siłą” i zamiast tego osiąga skok wydajności poprzez wzmocnienie i wzmocnienie rozproszenia roztworu. Molybdenum, chrom i inne atomy są zintegrowane z siecią na bazie żelaza w postaci śródmiąższowej lub podstawienia, utrudniając ruch zwichnięcia, dzięki czemu stop może zwiększyć granicę plastyczności bez zwiększania gęstości; Dzięki wytrącaniu się węglików w skali nano (takich jak węglika molibdenu i węglika chromu), struktura krystaliczna jest ustalona jak „gwóźdź molekularny”, dodatkowo zwiększając odporność deformacji. To mikroskopowe wzmocnienie umożliwia kilkakrotnie wytrzymałość nowego stopu na ciśnienie tradycyjnej stali o tej samej grubości, a waga jest znacznie zmniejszona.

Systemy LPG są często poddawane skutkom zewnętrznym podczas transportu i instalacji, a kruchość tradycyjnych materiałów może łatwo prowadzić do pękania. Nowy stop poprawia plastyczność, optymalizując orientację kryształów i strukturę graniczną ziarna. Proces obróbki cieplnej kontroluje wielkość ziarna do poziomu mikrona i zwiększa liczbę granic ziaren w celu rozproszenia naprężenia; Stopy o określonych składnikach ulegają transformacji fazy martenzytycznej, gdy są poddawane naprężeniu, pochłaniając energię i opóźniając propagację pęknięć. Nawet w przypadku silnych wibracji lub nieprawidłowych fluktuacji ciśnienia nowy korpus zastawki stopowej może nadal utrzymywać integralność strukturalną i uniknąć katastrofalnej awarii.

3. Przełom 2: Rewolucja odporna na korozję z pełną zdolnością do adaptacji środowiska

Stopy na bazie stali nierdzewnej ulepszają folię pasywacyjną z „ochrony pasywnej” do „aktywnej reakcji” poprzez zwiększenie zawartości niklu i molibdenu. Gdy folia pasywacyjna jest częściowo uszkodzona z powodu mechanicznego tarcia lub erozji chemicznej, pierwiastek chromu w stopie szybko reaguje z tlenem, aby zregenerować gęstą warstwę tlenku; Element molibdenu zwiększa odporność folii pasywacyjnej na siarczki i jony chlorkowe, a powierzchnia ciała zaworu może nadal utrzymywać niski wskaźnik korozji nawet w przybrzeżnej mgle solnej lub środowiskach kwaśnych przemysłowych. Ten mechanizm „samoobrony” całkowicie zmienił dylemat „nieodwracalnej korozji” tradycyjnych materiałów.

Odporność na korozję nowego stopu znajduje odzwierciedlenie w jego wielowymiarowej zdolności adaptacyjnej. W warunkach wysokiej wilgotności folia pasywacyjna zapobiega penetracji wody i pozwala uniknąć pękania korozji stresu; Tolerancja na śladowe siarczki i dodatki w gazie upłynnionym jest znacznie poprawiona, aby zapobiec wewnętrznej korozji; Od transportu o niskiej temperaturze (-40 ° C) do użycia wysokiej temperatury (powyżej 80 ° C), nie wpływa to na stabilność struktury stopu, unikając awarii uszczelnienia spowodowanego rozszerzeniem cieplnym i skurczem.

4. Proces obróbki cieplnej: „popychacz zakulisowy” w celu uwolnienia potencjału stopu

Charakterystyka nowego stopu zależą od złożonego procesu oczyszczania ciepła w zakresie ciążenia-temperowania. Szybkie chłodzenie przekształca austenit w martenzyt, naprawia rozkład elementów stopu i poprawia twardość; Leczenie w wysokiej temperaturze eliminuje stres, optymalizuje wytrzymałość i plastyczność; Zachowanie ciepła w określonej temperaturze sprzyja jednolitej dyspersji faz opadów w skali nano i wzmacnia strukturę krystaliczną. Ten łańcuch procesowy jest jak „rzeźbiarz”, przekształcając oryginalny kęs stopowy w materiał inżynierski o precyzyjnej i kontrolowanej wydajności.

Różne współczynniki elementów muszą dopasować ekskluzywne parametry obróbki cieplnej. Stopy o wysokiej chromie wymagają dłuższego czasu starzenia się w celu promowania jednolitych opadów węglików; Stopy zawierające Molybdenum wymagają ścisłej kontroli temperatury temperatury, aby uniknąć nadmiernego wzrostu drugiej fazy i osłabienia siły. Producenci ustanawiają bazę danych „Preferencji kompozycji” poprzez obliczenia symulacyjne i weryfikację eksperymentalną, aby zapewnić stabilność każdej partii materiałów stopowych.

5. Wpływ w branży: od innowacji materialnych po standardową rekonstrukcję

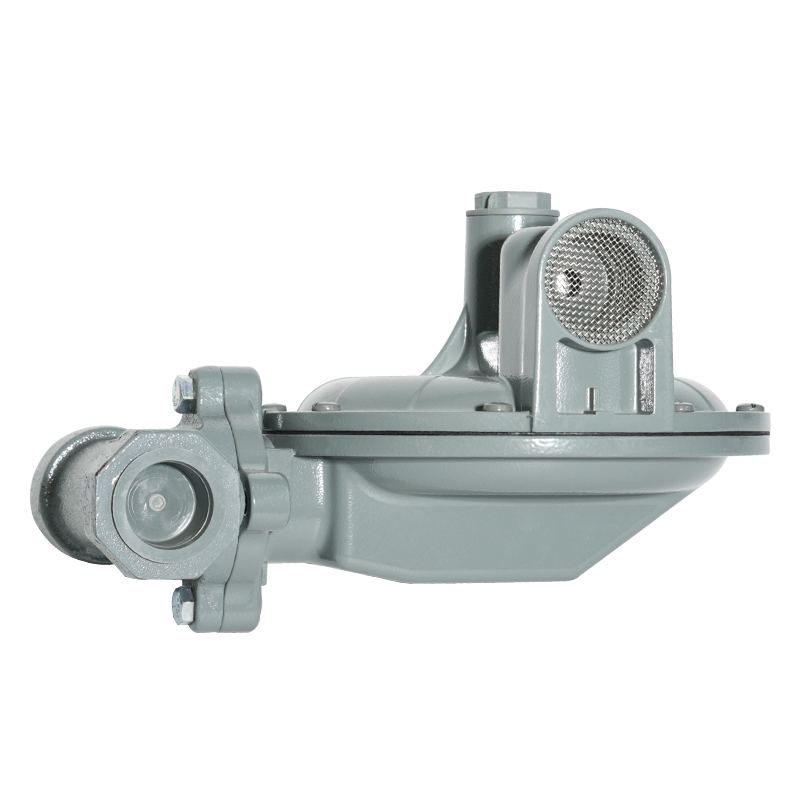

Charakterystyka długoterminowych nowych materiałów stopowych znacznie rozszerzyła cykl wymiany LPG Zawór zmniejszający ciśnienie i regulator . To nie tylko zmniejsza koszty utrzymania użytkownika, ale także zmniejsza obciążenie środowiskowe przetwarzania złomu.

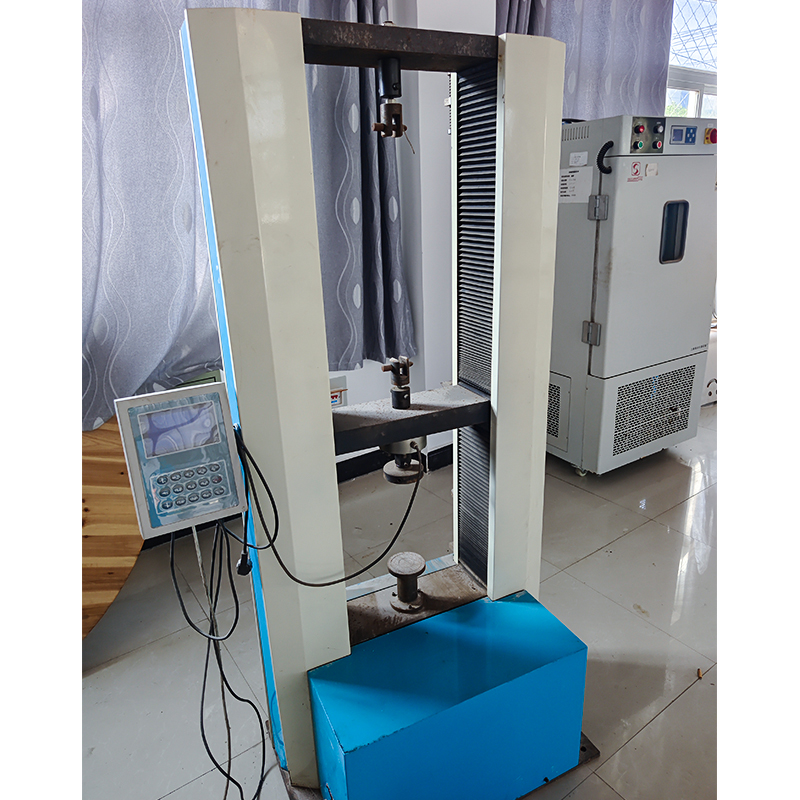

Tradycyjne testy materiałowe koncentrują się na wytrzymałości mechanicznej, podczas gdy nowe stopy muszą wzrosnąć. Test czułości korozji międzykroczystej; Analiza stabilności struktury w skali wysokiej temperatury i wysokiego ciśnienia zmęczeniowo-zmęczeniowa. Standardy branżowe przekształcają się z „użytecznych” na „trwały” i „niezawodny”, zmuszając cały łańcuch dostaw do modernizacji technologii.

Skontaktuj się z nami