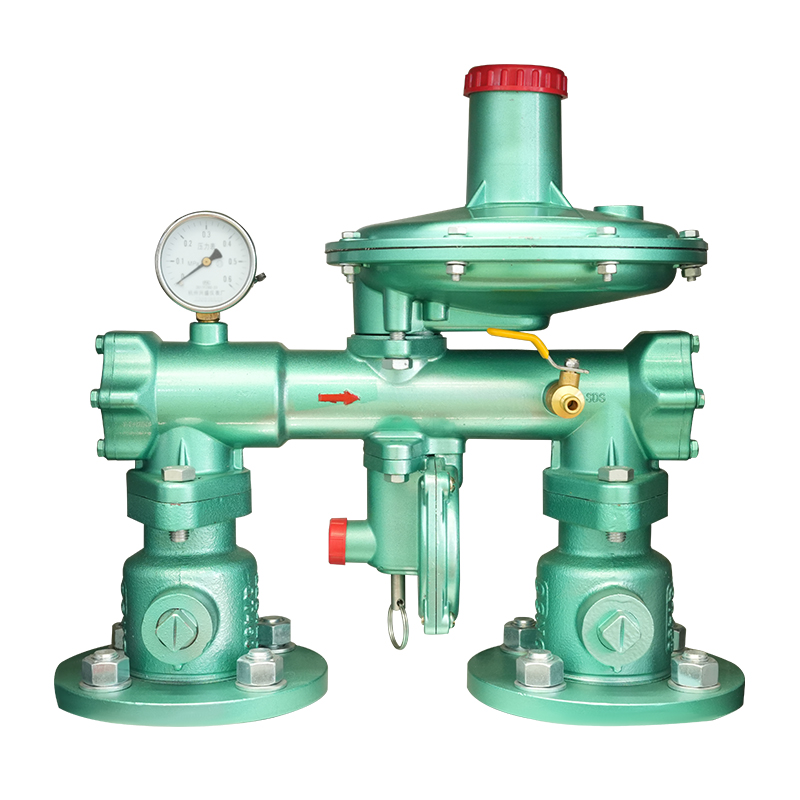

Zasady pracy i cechy strukturalne organów do ciśnienia gazowego

Regulatory ciśnienia gazowego Służyć jako krytyczne elementy sterowania w systemach dostarczania gazu, działając na podstawowej zasadzie równowagi siły i automatycznej regulacji charakterystycznej mediów w celu utrzymania spójnego ciśnienia wylotowego. Gdy ciśnienie wlotowe lub prędkość przepływu doświadcza fluktuacji, zintegrowany zespół przepony wykrywa te zmiany ciśnienia i uruchamia wtyczkę zaworu poprzez mechanizmy łączenia, modyfikując w ten sposób obszar przepływu w celu osiągnięcia precyzyjnej regulacji ciśnienia. Współczesne organy regulacyjne zwykle stosują projekty aktywne lub pilotażowe, obejmując niezbędne cechy bezpieczeństwa, takie jak urządzenia do odcięcia nadciśnienia i zawory bezpieczeństwa. Wyprodukowane głównie z odlewanych stali lub materiałów ze stali nierdzewnej z precyzyjnymi komponentami wewnętrznymi, zapewniającymi optymalną wydajność uszczelnienia, te regulatory mają mechanizmy regulacji sprężyny, które umożliwiają operatorom dokładne ustawianie ciśnienia wyjściowego w określonych zakresach. Te charakterystyki strukturalne umożliwiają regulatory ciśnieniowe utrzymanie stabilnego ciśnienia wylotowego w różnych warunkach pracy, zapewniając bezpieczne działanie sprzętu do dalszego szczebla.

Parametry selekcji i standardy obliczeniowe dla organów przemysłowych

Wybór odpowiednich regulatorów ciśnienia gazowego wymaga kompleksowego rozważenia wielu parametrów inżynierii. Pierwotne rozważania obejmują określenie maksymalnych i minimalnych zakresów ciśnienia na wlocie, wymaganą dokładność ciśnienia wylotowego i wymagania maksymalnej przepływu. Obliczenia wartości CV muszą uwzględniać gęstość gazu, temperaturę i charakterystykę lepkości przy jednoczesnym zachowaniu odpowiednich marginesów pojemności w celu dostosowania się do wahań obciążenia. W przypadku wysokich różnicowych zastosowań ciśnienia niezbędna jest dokładna ocena poziomów hałasu i ryzyka kawitacji, potencjalnie wymagające wieloetapowych roztworów redukcji ciśnienia. Środowiska wybuchowe wymagają produktów z odpowiednimi certyfikatami odpornymi na eksplozję, podczas gdy wybór materiałów musi uwzględniać potencjalnie korozyjne elementy, takie jak siarkow wodór lub wilgoć obecna w strumieniu gazu. Metody instalacji, rozmiary połączeń i wymagania kierunkowe stanowią również kluczowe czynniki w procesie selekcji, łącznie określając wydajność i niezawodność regulatora w praktycznych zastosowaniach.

Specyfikacje instalacji i procedury uruchamiania systemów gazowych pod wysokim ciśnieniem

Jakość instalacji regulatorów gazu wysokociśnieniowego wpływa bezpośrednio na bezpieczeństwo i dokładność regulacji systemu. Lokalizacje instalacji powinny być wybierane w dobrze wentylowanych obszarach z odpowiednim dostępem do konserwacji, unikając bliskości źródeł ciepła i sprzętu wibracyjnego. Konfiguracja rurociągu musi zapewnić wystarczającą ilość prostych rur w górę rzeki, aby ustabilizować pól przepływu, a dalsze rurociągi powinny spełniać wymagania dotyczące wentylacji bezpieczeństwa. Procedury wstępne wymagają dokładnego oczyszczania rurociągu w celu wyeliminowania zanieczyszczeń, a następnie stopniowego wzrostu ciśnienia w celu weryfikacji integralności uszczelnienia. Podczas działań uruchamiania skalibrowane wskaźniki ciśnienia muszą monitorować zmienności ciśnienia wlotu, jednocześnie starannie dostosowując napięcie sprężynowe, aż do osiągnięcia ciśnienia wylotowego. Po podstawowych regulacjach testowanie dynamiczne powinno symulować nagłe zmiany przepływu w celu sprawdzania prędkości i stabilności odpowiedzi regulacji, zapewniając konsystencję ciśnienia wyjściowego we wszystkich scenariuszach operacyjnych.

Wspólne tryby awarii i strategie konserwacji zapobiegawczej

Typowe awarie regulatora gazu obejmują fluktuacje ciśnienia, problemy z upływem i opóźnienia odpowiedzi. Oscylacje ciśnieniowe często wynikają ze starzenia się przepony, zmęczenia sprężynowego lub zużycia gniazda zaworu; Problemy z wyciekiem zwykle wynikają z uszczelnienia uszkodzenia powierzchni lub niedrożności zanieczyszczenia; Wolne czasy reakcji mogą wynikać z mechanizmu transmisji korozji lub blokady rurki pilotowej. Ustanowienie programów konserwacji zapobiegawczej obejmuje regularną kontrolę elastyczności przepony, pomiarów charakterystycznych wiosennych, czyszczenia filtra i kalibracji urządzeń bezpieczeństwa. W przypadku krytycznych zastosowań zaleca się równoległe rurociągi gotowości, aby umożliwić konserwację online bez przerwy systemu. Zapisy konserwacji powinny skrupulatnie dokumentować trendy parametrów z każdej kontroli, zapewniając cenne obsługę danych dla strategii konserwacji predykcyjnej. Szkolenie operatora pozostaje równie ważne, zapewniając personel może zidentyfikować nieprawidłowe warunki i niezwłocznie wdrożyć odpowiednie środki odpowiedzi.

Testowanie wydajności bezpieczeństwa i wymagania dotyczące certyfikacji zgodności

Regulatory ciśnienia gazu muszą przejść rygorystyczne testy wydajności bezpieczeństwa przed wdrożeniem w praktycznych zastosowaniach. Testowanie typu obejmuje weryfikację siły powłoki, ocenę wydajności uszczelnienia, ocenę dokładności regulacji, testowanie wytrzymałości i sprawdzanie poprawności funkcji wyłączenia awaryjnego. Rutynowe kontrole fabryczne wymagają indywidualnych testów upływowych i ustawiania kalibracji ciśnienia dla każdej jednostki, z krytycznymi projektami wymagającymi raportów certyfikacyjnych innych firm. Standardy certyfikacyjne uznane na arenie międzynarodowej obejmują serię ISO 23551, specyfikacje EN 334 i przepisy ASME B16.33. Normy te dostarczają szczegółowych wymagań dotyczących wyboru materiałów, projektowania strukturalnego, metodologii testowania i specyfikacji oznaczania. Producenci muszą ustanowić kompleksowe systemy zarządzania jakością, zapewniając zgodność z odpowiednimi wymaganiami regulacyjnymi na wszystkich etapach, od zamówień na surowce po dostawę gotowego produktu, zapewniając w ten sposób użytkownikom bezpieczne i niezawodne zapewnienie produktu.

Zaawansowane materiały i innowacje w zakresie projektowania regulatora

Współczesne projekty regulatora ciśnienia gazowego obejmują zaawansowane materiały i innowacje technologiczne w celu zwiększenia wydajności i niezawodności. Do zastosowań przepony opracowywane są wyspecjalizowane elastomery i materiały kompozytowe, oferując lepszą odporność na zmiany składu gazu i ekstremalne temperatury. Technologie obróbki powierzchni, w tym powłoki specjalne i procesy utwardzania znacznie rozszerzają żywotność usług krytycznych elementów, takich jak siedzenia zaworów i ruchome części. Smart Regulator Projekty integrują teraz czujniki ciśnienia, elementy kompensacji temperatury i możliwości komunikacji cyfrowej umożliwiające monitorowanie wydajności w czasie rzeczywistym i funkcjonalność regulacji zdalnej. Te postęp technologiczny ułatwia predykcyjne planowanie konserwacji, optymalizują zużycie energii i dostarczają cennych danych operacyjnych do poprawy wydajności systemu. Integracja tych innowacji reprezentuje ciągłą ewolucję technologii regulacji ciśnienia gazowego w kierunku większej inteligencji, niezawodności i wydajności operacyjnej.

Skontaktuj się z nami